Ở các công đoạn gia công cơ khí, chế biến gỗ hay hoàn thiện bề mặt sơn, vật liệu nhám giữ vai trò then chốt trong việc định hình, làm phẳng và tạo chất lượng bề mặt. Tuy nhiên, nếu chỉ lựa chọn dựa vào độ grit – tức kích thước hạt mài – thì vẫn chưa đủ.

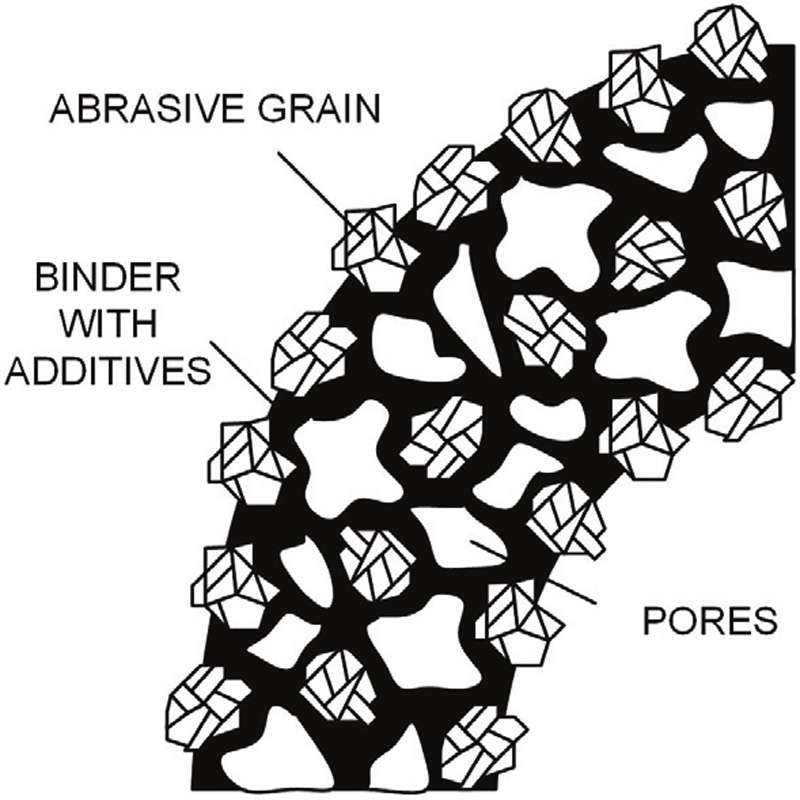

Grit chỉ là một phần của bài toán. Nó không phản ánh khả năng cắt thật sự, mức độ sinh nhiệt, độ bền khi sử dụng hay hiệu quả trên từng loại vật liệu. Cùng một thông số grit, nhưng nhám có thể hoạt động rất khác nếu thay đổi cấu trúc hạt mài, nền đế hoặc công nghệ tráng phủ.

Việc chọn sai có thể dẫn đến thao tác chậm, bề mặt lỗi hoặc nhanh mòn đĩa – ngay cả khi tưởng như đã chọn đúng thông số kỹ thuật.

5 yếu tố kỹ thuật cần xem xét khi chọn nhám

Để tối ưu hiệu suất gia công và chất lượng thành phẩm, kỹ thuật viên cần đánh giá đầy đủ các yếu tố sau:

-

Cấu trúc và hình dạng hạt mài: Quyết định khả năng cắt, tốc độ mài và mức sinh nhiệt.

-

Nền đế (giấy, phim, vải): Ảnh hưởng đến độ bền, độ ôm sát bề mặt và khả năng chống rách.

-

Mục tiêu hoàn thiện: Từng bước mài – từ chà thô đến tinh – cần loại nhám khác nhau để hạn chế thao tác lại.

-

Đặc tính vật liệu: Mỗi loại vật liệu yêu cầu lực cắt, kiểm soát nhiệt và giới hạn xước khác nhau

-

Tổng chi phí toàn trình: Bao gồm thời gian chà, số lần thay đĩa, lỗi sản phẩm, nhân công thao tác lại.

1. Gia công kim loại: Cần tốc độ cắt nhanh và kiểm soát nhiệt

Kim loại có độ cứng cao, dễ sinh nhiệt và gây mòn nhanh. Đĩa nhám thông thường thường không chịu được cường độ làm việc cao hoặc dễ đóng xỉ sau mài.

Giải pháp đề xuất:

-

3M Cubitron II: Sở hữu hạt mài tam giác định hình chính xác, cắt bén ngay từ lần tiếp xúc đầu tiên, giảm áp lực thao tác, tăng tuổi thọ đĩa và hạn chế sinh nhiệt.

-

3M Roloc: Hệ thống thay đĩa nhanh, lý tưởng cho xử lý mối hàn, chi tiết nhỏ hoặc vùng khó tiếp cận. Giảm đáng kể thời gian thay đổi và thao tác.

2. Chế biến gỗ: Kiểm soát xước sâu và đóng bụi

Gỗ là vật liệu mềm, dễ bị xước hoặc dính bụi nhám nếu sử dụng loại hạt mài không phù hợp. Bề mặt không đồng đều sẽ ảnh hưởng lớn đến bước sơn phủ sau đó.

Giải pháp đề xuất:

-

3M 401Q: Dạng nhám tờ với nền đế linh hoạt, dễ ôm sát bề mặt cong, phù hợp cho chà tay, cạnh bo hoặc chi tiết nhỏ. Giúp tạo nền bề mặt đều trước khi sơn phủ.

3. Xử lý sơn: Kiểm soát chính xác từng bước chà

Bề mặt sơn – đặc biệt là lớp clear coat – dễ bị xoáy, cháy xém hoặc mất độ mịn nếu nhám không đều hoặc lực cắt quá mạnh.

Giải pháp đề xuất:

-

3M 775L Hookit: Nhám đĩa nền phim polyester, hạt mài phân bố chính xác, lý tưởng để xử lý bụi sơn, bề mặt da cam hoặc chà tinh lớp phủ.

-

3M Trizact P3000: Hạt mài cấu trúc kim tự tháp ba chiều, liên tục “trồi” lớp hạt mới khi mòn ➝ giữ độ đều bề mặt đến cuối vòng đời. Rút ngắn thời gian đánh bóng đáng kể.

Lợi ích khi chọn đúng nhám công nghiệp

Việc lựa chọn nhám phù hợp cho từng ứng dụng không chỉ cải thiện chất lượng thành phẩm mà còn giúp:

-

Tiết kiệm thời gian xử lý: Ít thao tác lại, giảm số bước chà.

-

Hạn chế lỗi bề mặt: Giảm tỷ lệ sản phẩm lỗi, tiết kiệm công đoạn khắc phục.

-

Tối ưu chi phí sản xuất: Ít hao mòn đĩa, giảm thời gian thay đổi và tăng số chi tiết hoàn thành trên mỗi đơn vị vật tư.

Tư vấn kỹ thuật chuyên sâu từ Galup

Galup – đối tác chính hãng 3M tại Việt Nam – cung cấp đầy đủ giải pháp nhám công nghiệp: từ Cubitron II, Roloc, Hookit đến Trizact, phù hợp với mọi loại vật liệu và ứng dụng gia công.

Đội ngũ kỹ thuật Galup luôn sẵn sàng đồng hành tận nơi, giúp doanh nghiệp lựa chọn đúng sản phẩm, đúng quy trình và đúng mục tiêu.

Chủ đề Hot

Chủ đề Hot

Viết bình luận

Bình luận

Hiện tại bài viết này chưa có bình luận.